【중대산업사고속보】

제목 : 고폭탄 제조공실 조립작업 중 폭발사고

속보번호: CCPS-0314

날짜 : 2003년 11월

기인물 : 고폭탄

재해유형 : 폭발

피해정도 : 부상 1명

【고폭탄 제조공실 조립작업 중 폭발사고】

1. 사고개요

2003년 11월 18일 16:00경 충북 보은군 소재 (주)○○ 보은공장 생산1부 생산1팀 고폭탄

(2.75인치) 제조공실에서 근로자가 완성탄 조립기를 이용하여 카트리지(가조립치구)에

임시 조립된 자탄(9발)을 탄두케이스(Case)에 압입하여 완성되는 완성탄을 조립하던중

탄두케이스에 자탄을 삽입시 삽입이상이 발생되어 다른실에서 작업중이던 근로자에게

보고한뒤 해소작업중 자탄이 폭발되어 조립실내에 있던 근로자 2명이 사망하고, 조립실

인근에서 작업중이던 근로자 1명이 부상당함.

2. 사고발생공정 및 운전상황

○ 2003년 11월 18일 사고당일 생산1부 생산1팀 2.75인치 고폭탄 조립/포장공실에

근로자 등 13명의 근로자가 근무하고 있었으며, 1일 완성탄 200발(6.12㎏/1발)을

조립/포장 생산하는 공정임.

○ 사고당일 08시 30분부터 고폭탄 조립/포장 작업을 실시하고 있었으며, 17시 30분

작업 종료 예정이었고, 사고발생 전 15시30분부터 15시 40분까지 오후 휴식을 취한후

생산작업을 재개함.

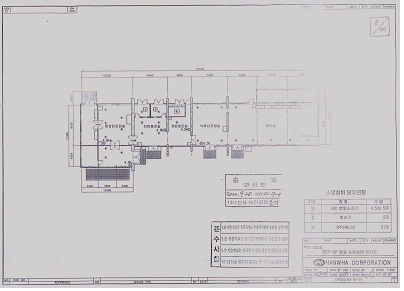

- 고폭탄 조립/포장공실은 5개의 소공실로 구분되며, 사고발생시 드릴링 M/C실 3명,

완성탄 조립기실(1호기) 2명, 완성탄 조립기실(2호기) 2명(사망), 카트리지 준비작업장

1명(부상), 신관 스테이킹실 1명, 낙하산 건조챔버실 4명이 위치하고 있었음.

※ 고폭탄 조립/포장 공실 평면도 참조

○ 사고발생 장소인 완성탄 조립기(2호기)는 주작업자와 보조작업자 가 담당하며, 주작업자

는 완성탄 조립기를 이용 카트리지(가조립치구)에 정렬된 자탄을 알루미늄 재질의 탄두

케이스(Case)에 삽입하기 위해 압입작업을 실시하고, 보조작업자는 완성탄 조립기실 외부

작업대에서 신관과 낙하산이 조립된 자탄을 카트리지에 9발을 정렬 조립하여 완성탄 조립기

실로 옮겨주는 작업을 실시함.

○ 주작업자는 완성탄 조립기실로 옮겨진 카트리지와 탄두케이스(Case)를 조립기에 장착

안전하게 체결여부를 확인한 후 문을 닫고 나와 완성탄 조립기실 외부의 운전실에 설치된

조작판넬에서 실린더하강 스위치를 동작하여 조립기의 탄두케이스(Case)내 자탄의 압입

상태를 눈으로 확인(카트리지 홀로 내부자탄의 정렬높이를 확인 가능함)하면서 기계의

운전상태를 감시함.

○ 사고 직전 주작업자는 조작판넬의 압입실린더하강 스위치를 조작하여 탄두케이스(Case)

내로 카트리지에 정렬된 9개의 자탄중 3번쯤 자탄(탄두케이스(Case)내로 들어가는 자탄순서

일련번호)이 압입되다가 실린더 하강이 되지 않자 조작판넬의 비상정지스위치를 누른 후

재차 실린더 하강을 시도하였으나 또다시 진행이 되지 않자 관리자에게 자탄의 삽입이상

발생을 보고함.

○ 이상발생 보고를 받은 관리자가 조작판넬의 스위치를 이용 자탄압입 실린더 하강을 시도

하였으나 실린더 하강이 되지 않자 비상정지스위치를 누른 후 조립기실 내부로 들어갔으며,

주작업자는 다른실로 이동함.

※ 자탄 압입실린더 상승/하강 동작 조작은 완성탄 조립기실 외부 운전실의 조작판넬에서

만 가능하며, 비상정지스위치 조작시 자탄 압입실린더는 상승되어 초기상태로 유지됨.

○ 완성탄조립기실로 들어간 관리자는 이상발생 원인 해소를 위한 작업을 실시하던 도중

폭발이 발생하여 조립기실 내부에 있던 2명이 현장에서 사망하였으며, 조립기실 근처

에서 통행중인 근로자(드릴링M/C실 부품 운반 작업)는 다리에 파편을 맞아 병원에서

치료중임.

3. 사고원인 분석

(사고현장조사, 당일 운전자 및 관계자들의 진술을 토대로 다음과 같이 사고 원인을 추정함)

가. 이상조치 해소시 무리한 작업 수행으로 인한 폭발 가능성

○ 완성탄 조립기에서 자탄의 압입작업중 탄두케이스(Case)내벽과 자탄 오링이 걸림(끼임)

으로 인한 압입 이상상태가 발생되어 이를 해소하기 위하여 조립기실 외부 비상정지스위치

를 누른후 조립기에 장착된 카트리지를 분리하고 탄두케이스(Case)내 걸림(끼임)상태의

자탄을 수공구 또는 손으로 무리하게 빼내는등의 작업중 자동투하지지링 탈락 및 낙하산

과 결합된 전단핀이 절단되어 자탄 신관의 안전장치 기능이 상실되면서 자탄에 충격이

가해지며 폭발할 가능성이 있음.

- 탄두케이스(Case) 내경 φ65.5, 자탄 외경은 φ64.75로 탄두케이스(Case)와 자탄의

틈새는 0.75mm이며, 2.75인치 고폭탄 발사시 자탄의 최대방출효과를 위하여 1번 자탄

의 측면에 금속오링을 삽입(탄체와 오링은 중간끼워맞춤 정도)하여 조립하고 있으나

부품 가공공차등을 고려시 끼임현상이 발생가능함.

- 자탄의 신관에는 기폭제로 55 DETO가 쓰이고, 자탄 충전 주장약으로 COMP-B가 충전되어

있으며 자탄의 신관에는 3가지의 안전장치가 있으며, 이중 안전핀 또는 자동투하지지링

과 전단핀의 2가지 안전장치가 완성탄의 발사시까지 항시 기능 유지상태로 취급되고

있음.

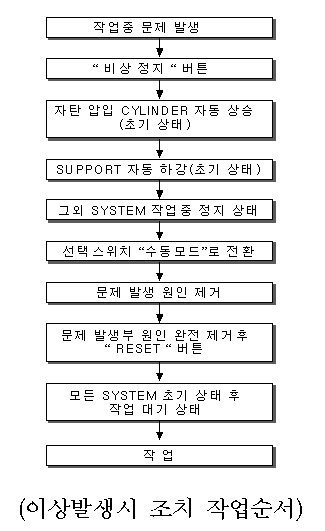

자탄의 발사시 폭발과정은

발사(탄체에서 배출)→자탄의 낙하산 전개→전단핀 절단→장전핀 후퇴→슬라이더 작동

→DETO 정렬→격침 작동→DETO 기폭→LEAD 폭발→부스터 폭발→주장약 기폭(COMP-B)

→관통/파편

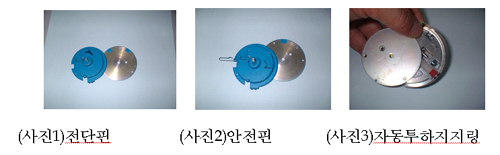

※ 신관의 안전장치 종류

① 전단핀 : 신관 상부 S형(사진1)의 금속핀으로 중앙부위의 낙하산 연결봉에 부착

되어 있으며, 전단하중이 7.07~9.97㎏f이다. 발사시 탄체에서 분리된

자탄의 낙하산 펼침과 동시 전단핀이 전단되나 취급과정에서 당기는

경우에는 전단가능함

② 안전핀 : 신관 측면에 설치(사진2)되어 있으며, 사진3의 힌색 플라스틱 슬라이더

의 돌출을 기계적으로 고정시켜주는 안전장치로 탄두케이스(Case)에

삽입하기 위한 카트리지에 정렬하기 전까지는 안전핀이 설치되어 취급시

에 안전기능이 유지되며 탄두케이스(Case)내로 들어갈수 없으므로 자탄

조립시 안전핀을 제거하고 대신 자동투하지지링으로 대체하여 안전기능

을 유지함.

③ 자동투하지지링 : 완성탄 안전장치(사진3의 슬라이드 돌출을 억제하는 둥근링)로

발사시 탄두케이스(Case)에서 자탄이 분리되는 경우 자동 탈락

되어 슬라이더가 돌출 안전장치의 기능이 해체됨

나. 신관 안전장치 결함에 의한 폭발 가능성

○ 자탄에 조립되는 신관의 전단핀이 사전에 미체결되거나 절단된 상태로서 카트리지에

조립된 후 탄두케이스(Case)에 압입시 이상으로 인해 카트리지를 분리하는 과정에서

자동투하지지링의 이탈에 따른 폭발 가능성

- 자탄 조립작업전 신관의 전단핀 탈락여부에 대한 검사가 이루어지고 있으며, 전단핀

의 미체결 또는 전단된 경우 자탄에 낙하산 조립과 안전핀제거후 자동투하지지링

삽입등 이동, 취급작업시 신관폭발 발생 우려가 있으며, 자탄을 카트리지에 정렬하여

탄두케이스(Case)내 압입작업시까지 폭발이 발생되지 않았고, 완성탄 조립기 작업전

자탄의 전단핀 기능이 상실되었어도 카트리지와 탄두케이스(Case)내에서 자동투하지지링

기능이 유지되고 있어 정렬된 자탄이 카트리지와 탄두케이스(Case)에서 개방되지 않는

한 폭발로 이루어지지 않으므로 신관 안전장치 결함에 의한 폭발 가능성은 적은편임.

※ 자탄 압입 실린더 상승/하강은 완성탄 조립기실 외부 운전실의조작판넬에서만 조작이

가능하며, 압입실린더 상승이 되지 않은 경우 완성탄 조립기에서 카트리지를 분리할수

없는 구조임.

다. 기계설비의 이상 작동에 의한 폭발 가능성

○ 압입 실린더 및 Support 실린더 작동시 이상속도 또는 과도한 힘에 의한 작동으로 자탄에

충격을 가하여 폭발하였을 가능성

- 압입작업시 공급되는 공기압력은 5kg/㎠으로 압입하강 실린더 의 끝단 Adapter에 미치는

힘(F)은 155㎏f 정도이며,

· 자탄 및 신관케이스는 강철로 제작되어있고 신관의 가장자리에 하강실린더 Adapter

가 고른 힘으로 누르고 있고,

· Support 실린더는 압입시 Weight Balance에 의해 균형을 이루면서 하강되므로

압입실린더와 Support 실린더등의 기계설비 고장등 오동작 발생시 물리적인 힘에

의한 자탄에 변형, 충격을 가하여 폭발이 발생할 가능성은 적은 편임.

※ 완성탄조립기 자탄 압입작업시 공기압 실린더 공급 공기압력은 5kg/㎠, 실린더 튜브

내경은 63mm로 압입실린더 로드(Rod) 전진시 힘(F)은 F = (Π/4) × D²× P = 155㎏f임.

라. 결 론

○ 이상의 검토 결과에서와 같이 신관의 안전장치 결함 및 기계설비의 이상 작동으로 인한

폭발 가능성은 매우 낮은 것으로 추정되며, 자탄의 탄두케이스(Case) 압입시 이상에 따른

이상조치시 무리한 작업수행에 의해 폭발하였을 것으로 추정됨

4. 사고방지 대책

가. 걸림등 이상발생시 무리한 작업 금지

- 완성탄 투입기 작업시 탄두케이스(Case)내 자탄이 압입되어 막힘등 이상이 발생하는

경우 자탄을 무리하게 집어넣거나 탄두케이스(Case)에서 제거하는등의 행동을 금지하고

안전한 장소에서 폐탄약 처리를 하여야 하며, 이상조치 작업자 이외의 작업자가 해당

장소에 출입하는 것을 금지토록 하여야 함.

나. 안전장치 및 부품 규격 검사 철저

- 자탄 조립 작업전 안전핀등 안전장치의 부착여부에 대한 검사와 오링, 탄두케이스(Case),

자탄등에 대한 금속부분 가공치수가 허용규격내 적합여부에 대한 부품검사가 철저히

이루어져 규격 이탈과 취급시 부품변형에 의한 걸림 현상이 발생되지 않도록 하여야 함.

다. 지속적인 위험성평가 보완 실시

- 공정안전관리 대상 공정에 대한 주기적인 위험성 평가시 도출되지 않았던 공정 운전상

문제점이 발생 또는 예측되는 경우 위험성평가를 재실시하여 잠재위험요인이 제거될 수

있도록 지속적인 위험성평가를 보완 실시하여야 하며, 위험성평가 결과 안전조치 보완

및 표준안전작업수칙에 반영 근로자가 숙지한 채 작업을 실시할 수 있도록 하여야 함.

□ 관련사진 : 붙임자료 참고

|

첨부파일(6)

첨부파일(6)